包装業界でのソリューション

高耐久性刃の導入で総合的なコスト削減を実現

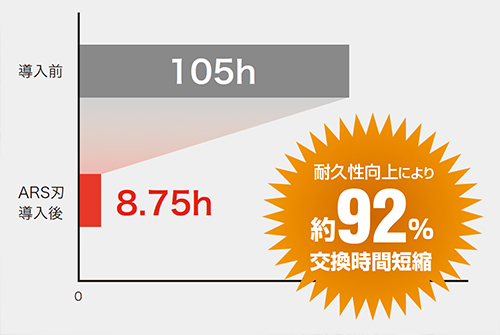

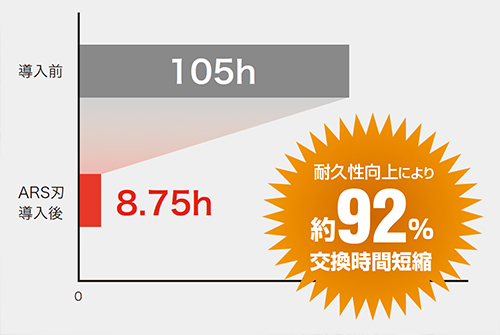

高耐久性の刃を導入されることで、年間12回の交換が必要だったものを年1回ペースに大幅削減(約92%)。刃のイニシャルコストとしては高くなるものの総合的に約44%のコスト削減を実現しました。

また、ライン停止時間が飛躍的に短縮され、稼働時間延長による生産率の向上にも貢献しています。

交通の発達による運搬時の保管、冷凍技術の発展による食品の保存などにより、現在さまざまな商品がパッケージングされ、百貨店やスーパーなどあらゆる店舗で鎮座しています。また、食品においての包装形態は流通用から個包装、真空パックなど機能により異なり、食品以外でもプラスチックやアルミを材質としたパッケージなど、種々さまざまなものが流通しています。当然、それを扱う機器も種類やサイズ、材質など多種多様なものが存在し、その一つ一つに適切な刃物が必要になります。

この種の機器は生産ライン上にあることが多く、機器を止めてしまうとライン自体がストップしてしまいます。切れ味はもちろんですが、メンテナンスにおける計画性や交換部品の在庫、納入までの期間など、ラインを止めずに機器の機能を安定させることが要求されます。

高耐久性の刃を導入されることで、年間12回の交換が必要だったものを年1回ペースに大幅削減(約92%)。刃のイニシャルコストとしては高くなるものの総合的に約44%のコスト削減を実現しました。

また、ライン停止時間が飛躍的に短縮され、稼働時間延長による生産率の向上にも貢献しています。

包装機器にはヨーロッパ製のものが多く、メンテナンス部品などを取り寄せると納入までにかなりの時間がかかり、担当者の頭を悩ませていました。アルスでは注文からの納入までのリードタイムを短縮させ、かつ定期的なメンテナンスを促すことで、生産ラインを滞らせること無く品質を安定化させることに貢献しています。

ラインごとに違ったメーカーの機器に対応したオリジナルの刃の開発による替刃の在庫削減や、機材メーカーでは対応しない再研磨、刃単位ので交換など、細かな対応によりコスト削減に貢献。製造フローの安定とコスト削減の間で悩む工務部の課題を解決します。